Ettevõtetes tehakse materjalivoo liikumise käigus sellega erinevaid logistikaoperatsioone, mis koos kujutavad endast keerukat protsessi toorainete, materjalide, pooltoodete ja muude tööobjektide valmistoodeteks muundamiseks.

Ettevõtte tootmise ja majandustegevuse aluseks on tootmisprotsess

, mis on omavahel seotud tööprotsesside ja looduslike protsesside kogum, mille eesmärk on teatud tüüpi toodete tootmine.

Tootmisprotsessi korraldamine seisneb inimeste, tööriistade ja tööobjektide ühendamises ühtseks materiaalsete hüvede tootmise protsessiks, samuti põhi-, abi- ja teenindusprotsesside ruumilise ja ajalise ratsionaalse kombinatsiooni tagamises.

Ettevõtete tootmisprotsesse kirjeldatakse sisu (protsess, etapp, tegevus, element) ja teostuskoha (ettevõte, ümberjaotus, kauplus, osakond, koht, üksus) kaupa.

Ettevõttes toimuvate tootmisprotsesside kogum on kogu tootmisprotsess. Ettevõtte iga üksiku tooteliigi tootmisprotsessi nimetatakse eratootmisprotsessiks. Eratootmisprotsessis võib omakorda eristada osatootmisprotsesse kui eratootmisprotsessi terviklikke ja tehnoloogiliselt eraldiseisvaid elemente, mis ei ole tootmisprotsessi esmased elemendid (seda viivad tavaliselt läbi erinevate erialade töötajad, kasutades seadmeid erinevatele tootmisprotsessidele. eesmärkidel).

Seda tuleks pidada tootmisprotsessi peamiseks elemendiks tehnoloogiline toimimine

- tootmisprotsessi tehnoloogiliselt homogeenne osa, mida teostatakse ühes töökohas. Tehnoloogiliselt eraldiseisvad osaprotsessid on tootmisprotsessi etapid.

Osalised tootmisprotsessid

saab liigitada mitme kriteeriumi järgi: sihtotstarbe järgi; voolu olemus ajas; sünnitusobjekti mõjutamise viis; seotud töö olemus.

Sihtotstarbeliselt

eristada põhi-, abi- ja teenindusprotsesse.

Peamised tootmisprotsessid

- protsessid toorainete ja materjalide muutmiseks valmistoodeteks, mis on selle ettevõtte peamised profiiltooted. Need protsessid on määratud seda tüüpi toodete valmistamise tehnoloogiaga (toorainete valmistamine, keemiline süntees, tooraine segamine, toodete pakendamine ja pakendamine).

Abitootmisprotsessid

on suunatud toodete tootmisele või teenuste osutamisele, et tagada põhiliste tootmisprotsesside normaalne kulgemine. Sellistel tootmisprotsessidel on oma tööobjektid, mis erinevad peamiste tootmisprotsesside tööobjektidest. Reeglina viiakse need läbi paralleelselt peamiste tootmisprotsessidega (remont, pakendamine, tööriistade rajatised).

Teenuste tootmisprotsessid

tagada normaalsete tingimuste loomine põhi- ja abitootmisprotsesside kulgemiseks. Neil ei ole oma tööobjekti ja nad toimivad reeglina järjestikku põhi- ja abiprotsessidega, mis on nende vahele segatud (tooraine ja valmistoodete transport, nende ladustamine, kvaliteedikontroll).

Peamised tootmisprotsessid ettevõtte peamistes töökodades (sektsioonides) moodustavad selle põhitootmise. Abi- ja teenuste tootmisprotsessid - vastavalt abi- ja teenindustöökodades - moodustavad abimajanduse. Tootmisprotsesside erinev roll kogu tootmisprotsessis määrab ära eri tüüpi tootmisüksuste juhtimismehhanismide erinevused. Samas saab osatootmisprotsesse nende sihtotstarbe järgi klassifitseerida ainult seoses konkreetse eraprotsessiga.

Põhi-, abi-, teenindus- ja muude protsesside kindlas järjestuses kombineerimine moodustab tootmisprotsessi struktuuri.

Peamine tootmisprotsess

kujutab endast põhitoote tootmisprotsessi, mis hõlmab looduslikke protsesse, tehnoloogilisi ja tööprotsesse, aga ka interoperatiivset ootamist.

loomulik protsess

- protsess, mis viib tööobjekti omaduste ja koostise muutumiseni, kuid kulgeb ilma inimese sekkumiseta (näiteks teatud tüüpi keemiatoodete valmistamisel). Looduslikke tootmisprotsesse võib käsitleda kui vajalikke tehnoloogilisi pause toimingute vahel (jahutamine, kuivatamine, vanandamine jne).

Tehnoloogiline protsess

on protsesside kogum, mille tulemusena toimuvad tööobjektis kõik vajalikud muutused, s.t. see muutub valmistoodeteks.

Abitoimingud aitavad kaasa põhitoimingute elluviimisele (transport, kontroll, toodete sorteerimine jne).

Tööprotsess

- kõigi tööprotsesside (põhi- ja abitoimingud) kogum. Tootmisprotsessi struktuur muutub kasutatavate seadmete tehnoloogia, tööjaotuse, tootmise korralduse jms mõjul.

Interoperatiivne lamamine

- tehnoloogilisest protsessist tulenevad pausid.

Ajavoolu olemuse järgi

eristada pidevat ja partii tootmist. Pidevate protsesside puhul ei esine tootmisprotsessis katkestusi. Tootmise hooldustoimingud viiakse läbi samaaegselt või paralleelselt põhitoimingutega. Perioodilistes protsessides toimub põhi- ja hooldustoimingute sooritamine järjestikku, mille tõttu põhitootmisprotsess ajaliselt katkeb.

Mõju tööobjektile

eraldada mehaanilised, füüsikalised, keemilised, bioloogilised ja muud tüüpi tootmisprotsessid.

Kaasatud töö iseloomu järgi

tootmisprotsessid liigitatakse automatiseeritud, mehhaniseeritud ja käsitsi.

Turovets O.G., Rodionov V.B., Bukhalkov M.I. Peatükk raamatust "Tootmise korraldus ja ettevõtte juhtimine"

Kirjastus "INFRA-M", 2007

10.1. Tootmisprotsessi kontseptsioon

Kaasaegne tootmine on keeruline protsess tooraine, materjalide, pooltoodete ja muude tööobjektide muutmisel ühiskonna vajadustele vastavaks valmistoodanguks.

Inimeste ja tööriistade kõigi toimingute kogum, mida ettevõttes teatud tüüpi toodete valmistamiseks tehakse, nimetatakse tootmisprotsess.

Tootmisprotsessi põhiosa moodustavad tehnoloogilised protsessid, mis sisaldavad sihipäraseid tegevusi tööobjektide seisukorra muutmiseks ja määramiseks. Tehnoloogiliste protsesside rakendamise käigus muutuvad tööobjektide geomeetrilised kujundid, suurused ning füüsikalised ja keemilised omadused.

Koos tehnoloogilise tootmisprotsessiga hõlmab see ka mittetehnoloogilisi protsesse, mille eesmärk ei ole tööobjektide geomeetriliste kujude, suuruste või füüsikaliste ja keemiliste omaduste muutmine ega nende kvaliteedi kontrollimine. Sellised protsessid hõlmavad transporti, ladustamist, peale- ja mahalaadimist, komplekteerimist ja mõningaid muid toiminguid ja protsesse.

Tootmisprotsessis kombineeritakse tööprotsesse looduslikega, milles tööobjektide muutumine toimub loodusjõudude mõjul ilma inimese sekkumiseta (näiteks värvitud detailide kuivatamine õhu käes, valandite jahutamine, valatud detailide vananemine , jne.).

Tootmisprotsesside mitmekesisus. Vastavalt otstarbele ja rollile tootmises jagunevad protsessid põhi-, abi- ja teenindusprotsessideks.

Peamine nimetatakse tootmisprotsessideks, mille käigus valmistatakse ettevõtte põhilised tooted. Masinaehituse põhiprotsesside tulemuseks on masinate, seadmete ja instrumentide tootmine, mis moodustavad ettevõtte tootmisprogrammi ja vastavad selle spetsialiseerumisele, samuti nende varuosade valmistamine tarbijale tarnimiseks.

To abistav hõlmavad protsesse, mis tagavad põhiprotsesside katkematu voo. Nende tulemuseks on ettevõttes endas kasutatavad tooted. Abistavad protsessid seadmete remondiks, seadmete valmistamiseks, auru ja suruõhu tekitamiseks jne.

serveerimine kutsutakse protsesse, mille rakendamise käigus teostatakse nii põhi- kui ka abiprotsesside normaalseks toimimiseks vajalikke teenuseid. Nende hulka kuuluvad näiteks transpordi, ladustamise, osade valiku ja komplekteerimise protsessid jne.

Kaasaegsetes tingimustes, eriti automatiseeritud tootmises, on tendents integreerida põhi- ja teenindusprotsesse. Seega on paindlikes automatiseeritud kompleksides põhi-, komplekteerimis-, lao- ja transporditoimingud ühendatud üheks protsessiks.

Põhiprotsesside kogum moodustab põhitoodangu. Inseneriettevõtetes koosneb põhitootmine kolmest etapist: hankimine, töötlemine ja kokkupanek. etapp Tootmisprotsess on protsesside ja tööde kompleks, mille sooritamine iseloomustab tootmisprotsessi teatud osa lõpetamist ja on seotud tööobjekti üleminekuga ühest kvalitatiivsest seisundist teise.

To hanked etapid hõlmavad toorikute saamise protsesse - materjalide lõikamist, valamist, stantsimist. Töötlemine etapp hõlmab toorikute valmisosadeks muutmise protsesse: mehaaniline töötlemine, kuumtöötlus, värvimine ja galvaniseerimine jne. kokkupanek etapp - tootmisprotsessi viimane osa. See hõlmab üksuste ja valmistoodete kokkupanekut, masinate ja instrumentide reguleerimist ja silumist ning nende testimist.

Põhi-, abi- ja teenindusprotsesside koosseis ja omavahelised seosed moodustavad tootmisprotsessi struktuuri.

Organisatsiooniliselt jagunevad tootmisprotsessid lihtsateks ja keerukateks. Lihtne nimetatakse tootmisprotsessideks, mis koosnevad lihtsal tööobjektil järjestikustest toimingutest. Näiteks tootmisprotsess ühe detaili või identsete osade partii valmistamiseks. Keeruline protsess on lihtsate protsesside kombinatsioon, mida viiakse läbi erinevatel tööobjektidel. Näiteks koosteüksuse või terve toote valmistamise protsess.

10.2. Tootmisprotsesside korraldamise teaduslikud põhimõtted

Tootmisprotsesside korraldamise tegevused. Mitmekesised tootmisprotsessid, mille tulemuseks on tööstustoodete loomine, peavad olema korralikult korraldatud, tagades nende tõhusa toimimise, et toota teatud tüüpi tooteid kvaliteetselt ja koguses, mis vastab rahvamajanduse ja riigi elanikkonna vajadustele. .

Tootmisprotsesside korraldamine seisneb inimeste, tööriistade ja tööobjektide ühendamises ühtseks materiaalsete kaupade tootmisprotsessiks, samuti põhi-, abi- ja teenindusprotsesside ruumilise ja ajalise ratsionaalse kombinatsiooni tagamises.

Tootmisprotsessi elementide ja kõigi selle sortide ruumiline kombinatsioon viiakse ellu ettevõtte ja selle allüksuste tootmisstruktuuri kujunemise alusel. Sellega seoses on olulisemateks tegevusteks ettevõtte tootmisstruktuuri valik ja põhjendamine, s.o. selle moodustavate üksuste koosseisu ja spetsialiseerumise kindlaksmääramine ning nendevaheliste ratsionaalsete suhete loomine.

Tootmisstruktuuri väljatöötamise käigus tehakse projekteerimisarvutused, mis on seotud seadmepargi koosseisu määramisega, võttes arvesse selle tootlikkust, vahetatavust ja efektiivse kasutamise võimalust. Arendatakse ka divisjonide ratsionaalset planeerimist, seadmete paigutust, töökohti. Luuakse organisatsioonilised tingimused seadmete sujuvaks tööks ja tootmisprotsessis otsesteks osalejateks - töötajateks.

Tootmisstruktuuri kujundamise üks peamisi aspekte on tagada tootmisprotsessi kõigi komponentide omavahel seotud toimimine: ettevalmistustoimingud, põhilised tootmisprotsessid, hooldus. Teatud protsesside rakendamiseks konkreetsete tootmis- ja tehniliste tingimuste jaoks on vaja igakülgselt põhjendada kõige ratsionaalsemaid organisatsioonilisi vorme ja meetodeid.

Tootmisprotsesside korraldamise oluline element on töötajate töökorraldus, mis realiseerib konkreetselt tööjõu ja tootmisvahendite ühendamise. Töökorralduse meetodid määravad suuresti tootmisprotsessi vormid. Sellega seoses tuleks keskenduda ratsionaalse tööjaotuse tagamisele ja selle alusel töötajate kutse- ja kvalifikatsioonikoosseisu kindlaksmääramisele, töökohtade teaduslikule korraldusele ja optimaalsele säilitamisele ning töötingimuste igakülgsele parandamisele ja parandamisele.

Tootmisprotsesside korraldamine eeldab ka nende elementide kombineerimist ajas, mis määrab kindlaks üksikute toimingute sooritamise kindla järjekorra, erinevat tüüpi tööde teostamise aja ratsionaalset kombinatsiooni ning kalendri- ja planeerimisstandardite määramist seadmete liikumiseks. tööobjektid. Protsesside normaalse kulgemise ajas tagab ka toodete käivitamise-väljastamise järjekord, vajalike varude (reservide) ja tootmisreservide loomine, töökohtade katkematu varustamine tööriistade, toorikute, materjalidega. Selle tegevuse oluline suund on materjalivoogude ratsionaalse liikumise korraldamine. Need ülesanded lahendatakse tootmise operatiivse planeerimise süsteemide väljatöötamise ja juurutamise alusel, võttes arvesse tootmise tüüpi ning tootmisprotsesside tehnilisi ja organisatsioonilisi iseärasusi.

Lõpuks on ettevõtte tootmisprotsesside korraldamise käigus oluline koht üksikute tootmisüksuste koostoime süsteemi väljatöötamisel.

Tootmisprotsessi korraldamise põhimõtted on lähtekohad, millest lähtuvalt toimub tootmisprotsesside ehitamine, käitamine ja arendamine.

Põhimõte eristamist hõlmab tootmisprotsessi jagamist eraldi osadeks (protsessid, toimingud) ja nende määramist ettevõtte vastavatele osakondadele. Eristamise põhimõte vastandub põhimõttele kombinatsioonid, mis tähendab erinevate protsesside või osade kombinatsiooni teatud tüüpi toodete valmistamiseks samas kohas, töökojas või tootmises. Olenevalt toote keerukusest, tootmismahust, kasutatavate seadmete iseloomust võib tootmisprotsess olla koondatud ühte tootmisüksusesse (töökoda, sektsioon) või hajutatud mitme üksuse peale. Nii korraldatakse masinaehitusettevõtetes, kus on sama tüüpi tooteid märkimisväärse toodanguga, sõltumatu mehaanika- ja montaažitootmine, töökojad ning väikeste partiide valmistatud toodetud toodetega saab luua ühtsed mehaanilise montaaži töökojad.

Eristamise ja kombineerimise põhimõtted kehtivad ka üksikute tööde puhul. Näiteks tootmisliin on eristatud tööde kogum.

Tootmise korraldamise praktilises tegevuses tuleks diferentseerimise või kombineerimise põhimõtete kasutamisel eelistada põhimõtet, mis tagab tootmisprotsessi parimad majanduslikud ja sotsiaalsed omadused. Seega võimaldab reatootmine, mida iseloomustab tootmisprotsessi kõrge diferentseeritus, lihtsustada selle korraldust, parandada töötajate oskusi ja tõsta tööviljakust. Liigne diferentseerumine aga suurendab töötajate väsimust, operatsioonide suur hulk suurendab vajadust seadmete ja tootmispinna järele, toob kaasa tarbetuid kulutusi liikuvatele osadele jne.

Põhimõte kontsentratsioon tähendab teatud tootmistoimingute koondamist tehnoloogiliselt homogeensete toodete valmistamiseks või funktsionaalselt homogeense töö tegemiseks ettevõtte eraldi töökohtadesse, sektsioonidesse, töökodadesse või tootmisruumidesse. Homogeense töö koondamise otstarbekus eraldi tootmisvaldkondadesse on tingitud järgmistest teguritest: tehnoloogiliste meetodite ühtsus, mis tingivad sama tüüpi seadmete kasutamise vajaduse; seadmete võimalused, näiteks töötlemiskeskused; teatud tüüpi toodete toodangu suurenemine; teatud tüüpi toodete tootmise koondamise või samalaadse töö tegemise majanduslik otstarbekus.

Ühe või teise keskendumissuuna valimisel tuleb arvestada igaühe eelistega.

Tehnoloogiliselt homogeense töö koondumisel allüksusesse on vaja väiksemat hulka dubleerivaid seadmeid, suureneb tootmise paindlikkus ja saab kiiresti üle minna uute toodete tootmisele ning suureneb seadmete koormus.

Tehnoloogiliselt homogeensete toodete kontsentreerimisega vähenevad materjalide ja toodete transpordikulud, tootmistsükli kestus, lihtsustub tootmisprotsessi juhtimine, väheneb tootmispinna vajadus.

Põhimõte erialad põhineb tootmisprotsessi elementide mitmekesisuse piiramisel. Selle põhimõtte rakendamine hõlmab igale töökohale ja igale osakonnale rangelt piiratud hulga tööde, toimingute, osade või toodete määramist. Erinevalt spetsialiseerumise põhimõttest eeldab universaliseerimise põhimõte sellist tootmise korraldust, kus iga töökoht või tootmisüksus tegeleb laia valiku osade ja toodete valmistamisega või heterogeensete tootmisoperatsioonide teostamisega.

Töökohtade spetsialiseerumise taseme määrab spetsiaalne näitaja - toimingute konsolideerimise koefitsient To z.o, mida iseloomustab teatud aja jooksul töökohal tehtavate detailioperatsioonide arv. Jah, kl To z.o = 1 on kitsas töökohtade spetsialiseerumine, mille puhul kuu, kvartali jooksul tehakse töökohal üks detailoperatsioon.

Osakondade ja töökohtade spetsialiseerumise olemuse määrab suuresti samanimeliste osade tootmismaht. Spetsialiseerumine saavutab kõrgeima taseme ühe tooteliigi tootmisel. Kõige tüüpilisem näide kõrgelt spetsialiseerunud tööstusharudest on tehased traktorite, televiisorite, autode tootmiseks. Tootmisvaliku suurendamine vähendab spetsialiseerumise taset.

Alaüksuste ja töökohtade kõrge spetsialiseerumine aitab kaasa tööviljakuse kasvule tänu töötajate tööoskuste arengule, tööjõu tehnilise varustuse võimalusele, minimeerides masinate ja liinide ümberkonfigureerimise kulusid. Samal ajal vähendab kitsas spetsialiseerumine töötajate nõutavat kvalifikatsiooni, põhjustab töö monotoonsust ja selle tulemusena töötajate kiiret väsimist ning piirab nende algatusvõimet.

Kaasaegsetes tingimustes suureneb suundumus tootmise universaalsuse poole, mille määravad teaduse ja tehnoloogia arengu nõuded tootevaliku laiendamiseks, multifunktsionaalsete seadmete ilmumine ja töökorralduse parandamise ülesanded selles suunas. laiendada töötaja tööfunktsioone.

Põhimõte proportsionaalsus seisneb tootmisprotsessi üksikute elementide korrapärases kombinatsioonis, mis väljendub nende teatud kvantitatiivses vahekorras üksteisega. Seega eeldab tootmisvõimsuse proportsionaalsus sektsioonide võimsuste või seadmete koormustegurite võrdsust. Sel juhul vastab hanketsehhide läbilaskevõime masinatöökodade toorikute vajadusele ja nende tsehhide läbilaskevõime vastab montaažitsehhi vajadustele vajalike osade järele. See tähendab nõuet, et igas töökojas oleks seadmeid, ruumi ja tööjõudu sellises koguses, mis tagaks ettevõtte kõigi osakondade normaalse töö. Ühelt poolt põhitootmise ning teiselt poolt abi- ja teenindusüksuste vahel peaks olema sama läbilaskevõime suhe.

Proportsionaalsuse põhimõtte rikkumine toob kaasa disproportsioonid, kitsaskohtade ilmnemise tootmises, mille tulemusena halveneb seadmete ja tööjõu kasutamine, pikeneb tootmistsükli kestus, suureneb mahajäämus.

Proportsionaalsus tööjõus, ruumis, seadmetes kehtestatakse juba ettevõtte projekteerimisel ning seejärel täpsustatakse iga-aastaste tootmisplaanide väljatöötamisel nn mahuarvutustega - võimsuste, töötajate arvu ja materjalivajaduse määramisel. . Proportsioonid kehtestatakse normide ja normide süsteemi alusel, mis määravad tootmisprotsessi erinevate elementide omavaheliste suhete arvu.

Proportsionaalsuse põhimõte eeldab üksikute toimingute või tootmisprotsessi osade samaaegset teostamist. See lähtub eeldusest, et tükeldatud tootmisprotsessi osad tuleb ajaliselt kombineerida ja teostada samaaegselt.

Masina valmistamise tootmisprotsess koosneb suurest hulgast toimingutest. On üsna ilmne, et nende järjestikune sooritamine tooks kaasa tootmistsükli kestuse pikenemise. Seetõttu tuleb toote tootmisprotsessi üksikud osad läbi viia paralleelselt.

Paralleelsus saavutatakse: ühe detaili töötlemisel ühel masinal mitme tööriistaga; ühe partii erinevate osade samaaegne töötlemine antud toimingu jaoks mitmel töökohal; samade osade samaaegne töötlemine erinevateks operatsioonideks mitmel töökohal; sama toote erinevate osade samaaegne tootmine erinevates töökohtades. Paralleelsuse põhimõtte järgimine vähendab tootmistsükli kestust ja osadele kuluvat aega, et säästa tööaega.

Under otsene vool mõista sellist tootmisprotsessi korraldamise põhimõtet, mille kohaselt kõik tootmisprotsessi etapid ja toimingud viiakse läbi tööobjekti lühima tee tingimustes protsessi algusest kuni selle lõpuni. Otsese voolu põhimõte nõuab tehnoloogilises protsessis tööobjektide sirgjoonelise liikumise tagamist, välistades mitmesugused silmused ja tagasiliikumised.

Täielik otsekohesus on saavutatav toimingute ja tootmisprotsessi osade ruumilise paigutusega tehnoloogiliste toimingute järjekorras. Samuti on ettevõtete projekteerimisel vaja saavutada töökodade ja teenuste paigutus järjestuses, mis tagab külgnevate üksuste vahelise minimaalse vahemaa. Tuleks püüda tagada, et erinevate toodete osadel ja koosteüksustel oleks tootmisprotsessi etappide ja toimingute järjestus sama või sarnane. Otsevoolu põhimõtte rakendamisel kerkib esile ka seadmete ja töökohtade optimaalse paigutuse probleem.

Otsese voolu põhimõte avaldub suuremal määral in-line tootmise tingimustes, aine-suletud töökodade ja sektsioonide loomisel.

Otsevoolu nõuete täitmine toob kaasa kaubavoogude sujuvamaks muutmise, kaubakäibe vähenemise ning materjalide, osade ja valmistoodete transpordikulude vähenemise.

Põhimõte rütm tähendab, et kõiki eraldiseisvaid tootmisprotsesse ja üht kindlat tüüpi toote tootmise protsessi korratakse kindlaksmääratud ajavahemike järel. Eristada väljundi, töö, tootmise rütmi.

Väljastamise rütm on sama või ühtlaselt suureneva (kahaneva) koguse toodete vabastamine võrdsete ajavahemike jooksul. Töörütm on võrdsete tööde (koguselt ja koostiselt) teostamine võrdsete ajavahemike jooksul. Tootmisrütm tähendab tootmisrütmi ja töörütmi järgimist.

Rütmiline töö ilma jõnksude ja tormideta on aluseks tööviljakuse tõstmisele, seadmete optimaalsele kasutamisele, personali täiskasutusele ja kvaliteetse toodangu garantiile. Ettevõtte tõrgeteta toimimine sõltub paljudest tingimustest. Rütmi tagamine on keeruline ülesanne, mis nõuab kogu ettevõtte tootmiskorralduse täiustamist. Esmatähtsad on tootmise operatiivplaneerimise õige korraldamine, tootmisvõimsuste proportsionaalsuse järgimine, tootmise struktuuri parandamine, materiaal-tehnilise varustuse nõuetekohane korraldamine ning tootmisprotsesside korrashoid.

Põhimõte järjepidevus See realiseeritakse sellistes tootmisprotsessi korraldamise vormides, kus kõik selle toimingud viiakse läbi pidevalt, ilma katkestusteta ja kõik tööobjektid liiguvad pidevalt ühest toimingust teise.

Tootmisprotsessi järjepidevuse põhimõtet rakendatakse täielikult automaatsetel ja pidevatel tootmisliinidel, millel valmistatakse või monteeritakse tööobjekte, mille toimingud on sama kestusega või liini tsükliaja kordsed.

Masinaehituses domineerivad diskreetsed tehnoloogilised protsessid ja seetõttu ei ole siin valdav tegevuste kestuse suure sünkroniseerimisega tootmine.

Tööobjektide katkendlik liikumine on seotud katkestustega, mis tekivad osade vananemise tagajärjel igal toimingul, operatsioonide, sektsioonide, töökodade vahel. Seetõttu eeldab järjepidevuse põhimõtte rakendamine katkestuste kõrvaldamist või minimeerimist. Sellise probleemi lahenduse saab saavutada proportsionaalsuse ja rütmilisuse põhimõtete järgimise alusel; ühe partii osade või ühe toote erinevate osade paralleelse tootmise korraldamine; selliste tootmisprotsesside korraldamise vormide loomine, milles sünkroniseeritakse antud toimingu osade valmistamise algusaeg ja eelmise toimingu lõpuaeg jne.

Järjepidevuse põhimõtte rikkumine põhjustab reeglina töökatkestusi (tööliste ja seadmete seisakuid), toob kaasa tootmistsükli kestuse ja poolelioleva töö mahu pikenemise.

Tootmise korraldamise põhimõtted praktikas ei toimi isoleeritult, need on igas tootmisprotsessis tihedalt läbi põimunud. Organisatsiooniprintsiipe uurides tuleks tähelepanu pöörata osade paarilisusele, nende omavahelisele seotusele, üleminekule vastandiks (diferentseerumine ja kombineerimine, spetsialiseerumine ja universaliseerimine). Organisatsioonipõhimõtted arenevad ebaühtlaselt: ühel või teisel perioodil kerkib mõni põhimõte esile või omandab teisejärgulise tähtsuse. Niisiis on tööde kitsas spetsialiseerumine saamas minevikku, need muutuvad järjest universaalsemaks. Eristamise põhimõtet asendub üha enam kombineerimise printsiip, mille kasutamine võimaldab üles ehitada tootmisprotsessi ühe voolu baasil. Samal ajal suureneb automatiseerimise tingimustes proportsionaalsuse, järjepidevuse, otsevoolu põhimõtete tähtsus.

Tootmise korraldamise põhimõtete rakendamise astmel on kvantitatiivne mõõde. Seetõttu tuleks lisaks praegustele tootmise analüüsimeetoditele välja töötada ja praktikas rakendada ka tootmiskorralduse olukorra analüüsimise ja selle teaduslike põhimõtete rakendamise vorme ja meetodeid. Tootmisprotsesside korraldamise mõnede põhimõtete rakendamise astme arvutamise meetodid antakse peatükis. 20.

Tootmisprotsesside korraldamise põhimõtete järgimisel on suur praktiline tähtsus. Nende põhimõtete rakendamine on kõigi tootmisjuhtimise tasandite asi.

10.3. Tootmisprotsesside ruumiline organiseerimine

Ettevõtte tootmisstruktuur. Tootmisprotsessi osade kombineerimise ruumis tagab ettevõtte tootmisstruktuur. Tootmisstruktuuri all mõistetakse selle osaks olevate ettevõtte tootmisüksuste kogumit, samuti nendevaheliste suhete vorme. Kaasaegsetes tingimustes võib tootmisprotsessi käsitleda kahes variandis:

- materjali tootmise protsessina, mille lõpptulemus - turustatav toode;

- disainitootmise protsessina, mille lõpptulemus - teaduslik-tehniline toode.

Ettevõtte tootmisstruktuuri olemus sõltub tema tegevuse liikidest, millest peamised on järgmised: teadusuuringud, tootmine, teadus- ja tootmistegevus, tootmis- ja tehniline, juhtimine ja majanduslik.

Vastavate tegevuste prioriteetsus määrab ettevõtte struktuuri, teadus-, tehnika- ja tootmisüksuste osakaalu, töötajate ja inseneride arvu suhte.

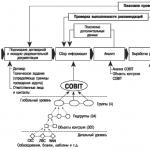

Tootmistegevusele spetsialiseerunud ettevõtte allüksuste koosseisu määravad toodete disaini iseärasused ja valmistamise tehnoloogia, tootmise mastaap, ettevõtte spetsialiseerumine ja olemasolevad ühistulised sidemed. Joonisel fig. 10.1 on näidatud ettevõtte tootmisstruktuuri määravate tegurite seoste diagramm.

Riis. 10.1. Ettevõtte tootmisstruktuuri määravate tegurite omavaheliste seoste skeem

Kaasaegsetes tingimustes on omandivormil suur mõju ettevõtte struktuurile. Üleminek riigilt teistele omandivormidele – era-, aktsia-, rendile – toob reeglina kaasa üleliigsete sidemete ja struktuuride, kontrolliaparaadi suuruse vähenemise ning töö dubleerimise vähenemise.

Praeguseks on laialt levinud ettevõtete organiseerimise erinevad vormid; on väikeseid, keskmisi ja suuri ettevõtteid, millest igaühe tootmisstruktuuril on vastavad tunnused.

Väikeettevõtte tootmisstruktuur on lihtne. Reeglina on sellel minimaalne struktuurne tootmisüksus või puudub see üldse. Väikeettevõtetes on haldusaparaat tähtsusetu ja juhtimisfunktsioonide kombinatsiooni kasutatakse laialdaselt.

Keskmise suurusega ettevõtete struktuur eeldab töökodade jaotamist nende koosseisus, kauplusevälise struktuuri korral aga sektsioonide jaotamist. Siin luuakse juba miinimum, mis on vajalik ettevõtte toimimise tagamiseks, oma abi- ja teenindusüksused, osakonnad ja juhtimisaparaadi talitused.

Töötleva tööstuse suurettevõtted hõlmavad kogu tootmis-, teenindus- ja juhtimisosakonda.

Tootmisstruktuuri alusel töötatakse välja ettevõtte üldplaan. Üldplaneering käsitleb kõigi ettevõtte territooriumil olevate kaupluste ja teenuste, samuti transporditeede ja kommunikatsioonide ruumilist paigutust.Üldplaneeringu väljatöötamisel on tagatud materjalivoogude otsevool. Töökojad peaksid asuma vastavalt tootmisprotsessi järjestusele. Omavahel ühendatud teenused ja töökojad tuleb paigutada vahetusse lähedusse.

Ühistute tootmisstruktuuri arendamine.Ühistute tootmisstruktuurid tänapäevastes tingimustes on läbimas olulisi muutusi. Töötleva tööstuse, eriti masinaehituse tootmisühendusi iseloomustavad järgmised tootmisstruktuuride täiustamise valdkonnad:

- homogeensete toodete tootmise koondamine või sama tüüpi tööde tegemine ühingu üksikutesse spetsialiseeritud üksustesse;

- ettevõtete struktuuriüksuste - tööstused, töökojad, filiaalid - spetsialiseerumise süvendamine;

- uut tüüpi toodete loomise, tootmises arendamise ja tootmise korraldamise tarbijale vajalikes kogustes töö integreerimine ühtsetesse uurimis- ja tootmiskompleksidesse;

- tootmise hajutamine, mis põhineb ühingu osana erineva suurusega kõrgelt spetsialiseerunud ettevõtete loomisel;

- segmenteerimise ületamine tootmisprotsesside ülesehitamisel ja ühtsete tootmisvoogude loomine ilma töökodade ja asukohtade eraldamiseta;

- tootmise universaliseerimine, mis seisneb disainilt ja tehnoloogialt homogeensetest komponentidest ja osadest komplekteeritud erineva otstarbega toodete valmistamises, samuti seonduvate toodete tootmise korraldamises;

- horisontaalse koostöö laiaulatuslik arendamine erinevatesse liitudesse kuuluvate ettevõtete vahel, et vähendada tootmiskulusid läbi sama tüüpi toodete tootmismahu suurendamise ja võimsuse täiskasutamise.

Suurte ühenduste loomine ja arendamine tõi ellu uue tootmisstruktuuri vormi, mida iseloomustab optimaalse suurusega spetsialiseerunud tööstusharude jaotamine nende koosseisu, mis on üles ehitatud tehnoloogilise ja ainelise spetsialiseerumise põhimõttele. Selline struktuur näeb ette ka hanke-, abi- ja teenindusprotsesside maksimaalse kontsentratsiooni. Tootmisstruktuuri uut vormi nimetati multiproduktsiooniks. 1980. aastatel kasutati seda laialdaselt auto-, elektri- ja muudes tööstusharudes.

Näiteks Nižni Novgorodi autode tootmise ühendus hõlmab emaettevõtet ja seitset sidusettevõtet. Peaettevõttel on kümme spetsialiseeritud tootmisüksust: veoautod, sõiduautod, mootorid, veoautode teljed, metallurgia-, sepistamis- ja vedru-, tööriistatööstus jne. Kõik need tööstusharud ühendavad põhi- ja abitöökodade rühma, on teatud sõltumatusega, säilitavad tihedad sidemed ettevõtetega. ettevõtte teistes allüksustes ja tal on ühingu struktuuriüksustele kehtestatud õigused. Tüüpiline tootmisstruktuur on näidatud joonisel fig. 10.2.

Kõrgemal kvaliteeditasemel rakendati Volga autotehases mitmetootmise struktuur. Siinne autode tootmine on koondunud nelja peamisse tööstusharusse: metallurgia, pressimine, mehaaniline montaaž ning montaaž ja sepistamine. Lisaks on välja selgitatud ka kõrvaltootmisüksused. Igaüks neist on suletud tootmistsükliga iseseisev tehas. Tootmise struktuur hõlmab töökodasid. Kuid VAZ-i töökojad on läbi teinud olulisi muudatusi. Nad on vabastatud tootmise tagamise, seadmete remondi ja hoolduse, ruumide hoolduse ja puhastamise jms murest. VAZ tootmistsehhi ülesandeks jääb vaid talle määratud toodangu kvaliteetne ja õigeaegne tootmine. Kaupluse juhtimisstruktuuri on nii palju kui võimalik lihtsustatud. Need on kaupluse juhataja, tema kaks asetäitjat vahetustega, sektsioonide juhatajad, meistrid, meistrid. Kõik varustamise, tootmiseks ettevalmistamise ja teenindamise ülesanded lahendatakse tsentraalselt tootmisjuhtimisaparaadi poolt.

Riis. 10.2. Tüüpiline tootmisstruktuur

Igas tootmises on loodud osakonnad: disain ja tehnoloogia, disain, tööriist ja seadmed, seadmete remondi analüüs ja planeerimine. Siin on moodustatud ühtsed teenused operatiivgraafiku ja dispetšeride, logistika, töökorralduse ja palkade jaoks.

Tootmisstruktuuri kuuluvad suured spetsialiseeritud töökojad: remont, seadmete tootmine ja remont, transpordi- ja laooperatsioonid, ruumide koristamine ja muud. Võimsate inseneriteenuste ja tootmisüksuste loomine tootmises, millest igaüks lahendab täielikult oma valdkonnas neile pandud ülesanded, on võimaldanud põhimõtteliselt uutel alustel luua normaalsed tingimused peamiste tootmistsehhide tõhusaks tööks. .

Töötubade ja sektsioonide korraldamisel lähtutakse keskendumise ja spetsialiseerumise põhimõtetest. Töökodade ja tootmiskohtade spetsialiseerumist saab läbi viia töö tüübi järgi - tehnoloogiline spetsialiseerumine või valmistatud toodete tüübi järgi - aine spetsialiseerumine. Masinaehitusettevõtte tehnoloogilise spetsialiseerumisega tootmisüksused on näiteks valukojad, termo- või galvaniseerimistsehhid, treimise ja lihvimise sektsioonid masinatöökojas; aine spetsialiseerumine - keredetailide töökoda, võllide sektsioon, käigukastide valmistamise töökoda jne.

Kui toote või osa täielik tootmistsükkel viiakse läbi töökojas või töökohas, nimetatakse seda alajaotust subjektiks suletud.

Töötubade ja saitide korraldamisel on vaja hoolikalt analüüsida igat tüüpi spetsialiseerumise eeliseid ja puudusi. Tehnoloogilise spetsialiseerumisega on tagatud suur seadmete koormus, saavutatakse kõrge tootmise paindlikkus uute toodete meisterdamisel ja tootmisruumide vahetamisel. Samal ajal muutub tegevus- ja tootmise planeerimine keerulisemaks, tootmistsükkel pikeneb ja vastutus toote kvaliteedi eest väheneb.

Aine spetsialiseerumise kasutamine, mis võimaldab koondada kogu töö detaili või toote valmistamisele ühe töökoja, sektsiooni raames, suurendab teostajate vastutust toote kvaliteedi ja tööülesannete täitmise eest. Aine spetsialiseerumine loob eeldused rea- ja automatiseeritud tootmise korraldamiseks, tagab otsevoolu põhimõtte rakendamise, lihtsustab planeerimist ja raamatupidamist. Siin ei ole aga alati võimalik saavutada täisvarustust, tootmise ümberstruktureerimine uute toodete tootmiseks nõuab suuri kulutusi.

Kinnistel töökodadel ja sektsioonidel on ka olulised majanduslikud eelised, mille korraldamine võimaldab eelseisvate või vanusega seotud liikumiste täieliku või osalise kõrvaldamise tõttu lühendada toodete tootmistsükli kestust, lihtsustada tootmisprotsesside süsteemi. tootmisprotsessi planeerimine ja operatiivne juhtimine. Kodu- ja välismaiste ettevõtete praktiline kogemus võimaldab anda järgmise reeglite rühmituse, mida tuleks järgida töökodade ja sektsioonide ehitamise õppeaine või tehnoloogilise põhimõtte rakendamise otsustamisel.

teema põhimõtet soovitatakse rakendada järgmistel juhtudel: ühe või kahe standardtoote vabastamisel, suure mahu ja kõrge stabiilsusastmega toodete tootmisel, võimalusega seadmete ja tööjõu vahel hea tasakaal, minimaalsete juhtimisoperatsioonide ja väikese arvu ümberlülitustega; tehnoloogiline- suure hulga toodete turule toomisega, nende suhteliselt madala seeriaviisiga, seadmete ja tööjõu tasakaalustamise võimatuse, suure hulga juhtimistoimingute ja märkimisväärse arvu ümberlülitustega.

Tootmiskohtade organiseerimine. Saidide korralduse määrab nende spetsialiseerumise tüüp. See hõlmab suure hulga ülesannete lahendamist, sealhulgas tootmisruumide valimist; vajaliku varustuse ja nende paigutuse arvutamine; osade partiide (seeriate) suuruse ja nende käivitamise-väljastamise sageduse määramine; tööde ja toimingute määramine igale töökohale, graafikute koostamine; personalivajaduse arvestus; töökohtade teenindamise süsteemi projekteerimine. Hiljuti hakkasid ühendustena moodustuma teadus- ja tootmiskompleksid, mis lõimivad tsükli "Uuring – arendus – tootmine" kõiki etappe.

Peterburi ühingus "Svetlana" loodi esmakordselt riigis neli uurimis- ja tootmiskompleksi. Kompleks on üks osakond, mis on spetsialiseerunud teatud profiiliga toodete väljatöötamisele ja tootmisele. See on loodud peatehase projekteerimisbüroode baasil. Lisaks disainibüroole kuuluvad sellesse peamised tootmistsehhid ja spetsialiseeritud filiaalid. Kompleksi teadus- ja tootmistegevus toimub farmisisese arvestuse alusel.

Teadus- ja tootmiskompleksid teostavad toodangu projekteerimist ja tehnoloogilist ettevalmistamist, kaasates liidu vastavad allüksused uute toodete väljatöötamisega seotud tööde teostamiseks. Disainibüroo juhile on antud eeltootmise kõigi etappide – alates uurimistööst kuni seeriatootmise korraldamiseni – otsast lõpuni planeerimise õigused. Ta vastutab mitte ainult arenduse kvaliteedi ja ajastuse, vaid ka uute toodete seeriatootmise arendamise ning kompleksi kuuluvate kaupluste ja filiaalide tootmistegevuse eest.

Ettevõtete turumajandusele ülemineku kontekstis toimub ühingute tootmisstruktuuri edasiarendamine nende üksuste majandusliku iseseisvuse suurendamise alusel.

Näitena uue organisatsioonivormi loomisest ja rakendamisest turumajandusele üleminekul võib tuua aktsiaseltsi loomise - teadus- ja tootmiskontserni Energia assotsiatsioonis (Voronež). Kontserni allüksuste baasil on loodud üle 100 iseseisva teadus- ja tootmiskompleksi, esmatasandi ühingu ja ettevõtte, millel on täielik juriidiline iseseisvus ning arvelduskontod kommertspangas. Iseseisvate ühingute ja ettevõtete loomisel kasutati: mitmesuguseid omandivorme (riiklik, rendi-, sega-, aktsia-, ühistu); sõltumatute ettevõtete ja ühenduste organisatsiooniliste struktuuride mitmekesisus, mille arv varieerub 3 kuni 2350 inimeseni; tegevuste mitmekesisus (teadus- ja tootmisalane, organisatsiooniline ja majanduslik, tootmis- ja tehniline).

Kontsernis on 20 aine- ja funktsionaalset uurimis- ja tootmiskompleksi, mis ühendavad teadus-, projekteerimis-, tehnoloogilised divisjonid ja teatud tüüpi toodete väljatöötamisele ja tootmisele või tehnoloogiliselt homogeense töö tegemisele spetsialiseerunud tootmisüksused. Need kompleksid loodi katse- ja seeriatehaste reformimisel ning uurimisinstituudi baasil. Olenevalt tööde arvust ja mahust toimivad nad esmatasandi ühingute, ettevõtete või väikeettevõtetena.

Uurimis- ja tootmiskompleksid näitasid täielikult oma eeliseid üleminekuperioodil tootevaliku järsu muutumise tingimustes. Pärast iseseisvuse saavutamist asutasid ettevõtted vabatahtlikult esmatasandi ühendusi – uurimis- ja tootmiskomplekse või firmasid – ja asutasid kontserni, mis koondas harta kohaselt 10 põhifunktsiooni. Kontserni kõrgeim juhtorgan on aktsionäride koosolek. Tsentraliseeritud funktsioonide elluviimise tööd koordineerivad kontserni juhatus ja funktsionaalsed üksused, töötades täieliku isemajandamise tingimustes. Teenindus- ja tugifunktsioone täitvad allüksused töötavad samuti lepingulistel alustel ning omavad täielikku juriidilist ja majanduslikku sõltumatust.

Näidatud joonisel fig. 10.3 ja seda nimetatakse "ringikujuliseks" kontserni juhtimisstruktuuriks, mis vastab Vene Föderatsiooni õigusaktide nõuetele. Juhatus koordineerib kontserni tsentraliseeritud funktsioone põhikirja raames vastavalt ümarlaua ideele.

Ringikujuline (erinevalt olemasolevast vertikaalsest) tootmise korraldamise ja juhtimise süsteem põhineb järgmistel põhimõtetel:

Riis. 10.3. Energia kontserni ringjuhtimisstruktuur

- aktsionäride liidu vabatahtlikkuse kohta ühistegevuseks, et saada maksimaalset ja stabiilset kasumit toodete ja teenuste müügist konkurentsil turul aktsionäride sotsiaalsete ja majanduslike huvide täitmiseks;

- osa ettevõtete funktsioonide vabatahtlik tsentraliseerimine tootmise korraldamiseks ja juhtimiseks, mis on sätestatud aktsiaseltsi põhikirjas;

- spetsialiseerumisest, koostööst ja tootmise mastaabist tulenevate suurettevõtte eeliste ühendamine väikeettevõtlusvormide eelistega ja töötajate motiveerimisega läbi vara omamise;

- tehnoloogilisel alusel omavahel seotud aine- ja funktsionaalsete uurimis- ja tootmiskomplekside süsteem, arvestades spetsialiseerumise ja koostöö eeliseid;

- lepinguliste suhete süsteem teadus- ja tootmiskomplekside ning ettevõtete vahel, mida toetab isemajandavate nõuete rahuldamise süsteem, sealhulgas palgafondi regulatsioon;

- Tootmise korraldamise ja juhtimisega seotud jooksva töö keskuse üleviimine tipptasemelt vertikaalselt teadus- ja tootmiskomplekside ning sõltumatute ettevõtete tasandile horisontaalselt lepingulisel alusel, keskendudes tippjuhtkonna jõupingutustele paljutõotavatele küsimustele;

- ettevõtetevaheliste majandussuhete elluviimine vastavates piirkondades kommertspanga ja sisearvelduskeskuse kaudu;

- sotsiaalküsimuste lahendamise garantiide suurendamine ja nii iseseisvate ettevõtete kui ka kõigi aktsionäride kaitse;

- erinevate omandivormide kombineerimine ja arendamine kontserni ja sõltumatute ühenduste ja ettevõtete tasandil;

- loobumine kõrgeimate juhtorganite domineerivast rollist koos tootmise juhtimise ja koordineerimise funktsioonide muutmisega üheks aktsionäride tegevuse liigiks;

- iseseisvate ettevõtete ja kontserni kui terviku vastastikuste huvide ühendamise mehhanismi väljatöötamine ning tootmiskorralduse ülesehitamise tehnoloogilise põhimõtte tsentrifugaaljõududest tingitud rebenemise ohu vältimine.

Ringstruktuur näeb ette põhimõttelise muudatuse õppeainete uurimis- ja tootmiskomplekside tegevuses, mis võtavad oma nomenklatuuri järgi juhtrolli funktsionaalsete uurimis- ja tootmiskomplekside ning firmade tegevuse planeerimisel ja horisontaalse seotuse tagamisel lepingulisel alusel, võttes arvesse konto muutused turul.

Ettevõtte Pribyl raames muudeti planeerimis- ja dispetšeriosakond, mille funktsioonidest ja personalist viidi oluline osa aineuuringute ja tootmiskompleksidesse. Selle teenuse tähelepanu on suunatud strateegilistele ülesannetele ning komplekside ja firmade töö koordineerimisele.

Kontsern Energia läbis erastamise protsessi liisingu ja korporatsiooniga ning sai kinnistu omandiõiguse tunnistuse, talle anti föderaalse uurimis- ja tootmiskeskuse staatus.

10.4. Tootmisprotsesside õigeaegne korraldamine

Tootmisprotsessi kõigi elementide ratsionaalse koosmõju tagamiseks ning tehtavate tööde ajas ja ruumis sujuvamaks muutmiseks on vaja moodustada toote tootmistsükkel.

Tootmistsükkel on teatud aja jooksul teatud viisil korraldatud põhi-, abi- ja teenindusprotsesside kompleks, mis on vajalik teatud tüüpi toote valmistamiseks. Tootmistsükli kõige olulisem omadus on selle kestus.

Tootmistsükli aeg- see on kalendriperiood, mille jooksul materjal, toorik või muu töödeldud ese läbib kõik tootmisprotsessi toimingud või teatud osa sellest ja muutub valmistoodanguks. Tsükli kestust väljendatakse kalendripäevades või tundides. Tootmistsükli struktuur sisaldab tööaega ja vaheaegu. Tööperioodil teostatakse tegelikud tehnoloogilised toimingud ning ettevalmistus- ja lõpptööd. Tööperiood sisaldab ka juhtimis- ja transpordioperatsioonide kestust ning looduslike protsesside aega. Pauside aeg on tingitud töörežiimist, osade interoperatiivsest ladustamisest ning töö- ja tootmiskorralduse puudustest.

Toimingutevahelise aja määravad partiide komplekteerimise, ootamise ja komplekteerimise vaheajad. Jaotuskatked tekivad siis, kui tooteid valmistatakse partiidena ja need on tingitud asjaolust, et töödeldud tooted lamavad seni, kuni kogu partii on selle toimingu läbinud. Samas eeldatakse, et tootmispartii on ühesuguse nimetuse ja suurusega toodete grupp, mis on teatud ajaks tootmisse pandud sama ettevalmistus- ja lõppperioodiga. Ootepausid on tingitud tehnoloogilise protsessi kahe kõrvuti asetseva toimingu ebaühtlasest kestusest ning komplekteerimispausid vajadusest oodata aega, mil valmivad kõik ühes tootekomplektis olevad toorikud, osad või montaažisõlmed. Korjepausid tekivad üleminekul tootmisprotsessi ühest etapist teise.

Kõige üldisemal kujul tootmistsükli kestus T ts väljendatakse valemiga

T c = T t+ T n –3 + T e+ T kuni + T tr + T mo + T nt (10.1)

kus T t on tehnoloogiliste toimingute aeg; T n-3 - ettevalmistus- ja lõputööde aeg; T e on looduslike protsesside aeg; T k on juhtimisoperatsioonide aeg; T tr on tööobjektide transpordi aeg; T mo — interoperatiivse allapanu aeg (vahetusesisesed pausid); T pr - töörežiimist tulenevate vaheaegade aeg.

Tehnoloogiliste toimingute ning ettevalmistus- ja lõpptööde kestus kokku moodustab töötsükli T c.op.

Töötsükkel- see on ühel töökohal teostatud tehnoloogilise protsessi lõpetatud osa kestus.

Tootmistsükli kestuse arvutamise meetodid. Tuleb teha vahet üksikute osade tootmistsüklil ja koosteüksuse või toote kui terviku tootmistsüklil. Osa tootmistsüklit nimetatakse tavaliselt lihtsaks ja toodet või koosteüksust keerukaks. Tsükkel võib olla ühe- ja mitmeoperatsiooniline. Mitmeetapilise protsessi tsükliaeg sõltub sellest, kuidas osad tööst töösse üle viiakse. Tööobjektide liikumist nende valmistamise protsessis on kolme tüüpi: järjestikune, paralleelne ja paralleelne järjestikune.

Kell järjestikuse liikumise tüüp kogu osade partii kantakse üle järgmisele toimingule pärast kõigi osade töötlemist eelmises toimingus. Selle meetodi eelised on katkestuste puudumine seadmete ja töötaja töös igal operatsioonil, nende suure koormuse võimalus vahetuse ajal. Kuid sellise töökorraldusega tootmistsükkel on suurim, mis mõjutab negatiivselt töökoja, ettevõtte tehnilist ja majanduslikku jõudlust.

Kell paralleelne liikumine osad viiakse transpordipartiiga üle järgmisele toimingule kohe pärast selle töötlemise lõppu eelmisel toimingul. Sel juhul on ette nähtud lühim tsükkel. Paralleelliikumise võimalused on aga piiratud, kuna selle teostamise eelduseks on toimingute kestuse võrdsus või paljusus. Vastasel juhul on katkestused seadmete ja töötajate töös vältimatud.

Kell paralleelselt järjestikuse liikumise tüüp osad operatsioonist operatsiooni, viiakse need transpordiparteide või tüki kaupa üle. Sel juhul on külgnevate toimingute täitmisaeg osaliselt kombineeritud ja kogu partii töödeldakse igal toimingul ilma katkestusteta. Töötajad ja seadmed töötavad katkestusteta. Tootmistsükkel on paralleelse tsükliga võrreldes pikem, kuid lühem kui tööobjektide järjestikuse liikumisega.

Lihtsa tootmisprotsessi tsükli arvutamine. Järjestikust tüüpi liikumisega osade partii töötsükkel arvutatakse järgmiselt:

![]() (10.2)

(10.2)

kus n- osade arv tootmispartiis, tükid; r op on tehnoloogilise protsessi operatsioonide arv; t PCS i— iga toimingu ajapiirang, min; Koos r.m i- tööde arv, mis on hõivatud osade partii valmistamisega iga toimingu jaoks.

Järjestikuse liikumise tüübi skeem on näidatud joonisel fig. 10.4, a. Vastavalt diagrammil toodud andmetele arvutatakse neljas töökohas töödeldud kolmest osast koosneva partii töötsükkel:

T c.seq = 3 (t tk 1 + t tk 2 + t tk 3 + t tk 4) = 3 (2 + 1 + 4 + 1,5) = 25,5 min.

Töötsükli kestuse arvutamise valem paralleelse liikumise tüübi jaoks:

(10.3)

(10.3)

kus on toimingu sooritamise aeg, tehnoloogilises protsessis pikim, min.

Riis. 10.4, a. Tootmistsüklite ajakava osade partiide järjestikuse liikumise jaoks

Paralleelse liikumisega osade partii liikumise graafik on näidatud joonisel fig. 10.4, b. Vastavalt ajakavale saate paralleelse liikumisega määrata töötsükli kestuse:

T c.par = ( t tk 1+ t tk 2+ t tk 3+ t tk 4)+ (3–1) t tk 3 \u003d 8,5 + (3 - 1) 4 \u003d 16,5 min.

Riis. 10.4, b. Tootmistsüklite ajakava osade partiide paralleelse järjestikuse liikumisega

Paralleelselt järjestikuse liikumise tüübi korral kattub osaline külgnevate toimingute sooritamise aeg. Külgnevate toimingute kombinatsiooni ajas on kahte tüüpi. Kui järgmise toimingu täitmisaeg on pikem kui eelmise toimingu täitmisaeg, saate rakendada osade paralleelset liikumist. Kui järgneva toimingu täitmisaeg on lühem kui eelmise toimingu sooritamise aeg, siis on vastuvõetav paralleelselt järjestikune liikumine, mille maksimaalne võimalik kattuvus mõlema toimingu täitmisajal. Sel juhul erinevad maksimaalsed kombineeritud toimingud üksteisest järgneval toimingul viimase osa (või viimase transpordipartii) valmistamise aja järgi.

Paralleelselt järjestikuse liikumise tüüp on näidatud joonisel fig. 10.4, sisse. Sel juhul on töötsükkel väiksem kui järjestikuse liikumise tüübi puhul iga külgneva toimingupaari kombinatsiooni arvu võrra: esimene ja teine operatsioon - AB - (3 - l) t tükk2 ; teine ja kolmas toiming - VG \u003d A¢B¢ - (3 -1) t tk3 ; kolmas ja neljas operatsioon - DE - (3 - 1) t tk4 (kus t tk3 ja t pcs4 on lühem aeg t tüki südamik igast tehtepaarist).

Valemid arvutamiseks

(10.4)

(10.4)

Paralleelsetes tööjaamades toimingute tegemisel:

Riis. 10.4, c. Tootmistsüklite ajakava koos osapartiide paralleelse liikumisega

Toodete üleandmisel transpordi osapoolte poolt:

![]() (10.5)

(10.5)

kus on aeg kõige lühema toimingu tegemiseks.

Tsükli kestuse arvutamise näide valemi (10.5) järgi:

T c.p-p \u003d 25,5 - 2 (1 + 1 + 1,5) = 18,5 min.

Osade partii valmistamise tootmistsükkel ei hõlma mitte ainult töötsüklit, vaid ka looduslikke protsesse ja töörežiimiga seotud katkestusi ning muid komponente. Sel juhul määratakse vaadeldavate liikumistüüpide tsükli kestus valemitega:

kus r op on tehnoloogiliste toimingute arv; Koos r.m - paralleelsete tööde arv, mis on hõivatud osade partii valmistamisega iga toimingu jaoks; t mo — kahe operatsiooni vahelise interoperatiivse dekubiitide aeg, h; T cm on ühe töövahetuse kestus, h; d cm on vahetuste arv; To v.n - kavandatav normidele vastavuse koefitsient tegevuses; To sõidurada - tööaja kalendriajaks ümberarvestuse koefitsient; T e on looduslike protsesside kestus.

Keerulise protsessi tsükliaja arvutamine

Toote tootmistsükkel hõlmab osade valmistamise, sõlmede ja valmistoodete kokkupanemise tsükleid ning testimistoiminguid. Sel juhul eeldatakse, et erinevaid osi valmistatakse samaaegselt. Seetõttu kaasatakse toote tootmistsüklisse kõige töömahukama (juhtiva) osa tsükkel nendest, mis tarnitakse montaažitsehhi esimestesse operatsioonidesse. Toote tootmistsükli kestuse saab arvutada valemiga

T c.p = T c.d + T c.b, (10.9)

kus T ts.d - tootmistsükli kestus juhtiva osa, kalendrite valmistamiseks. päevad; T ts.b - montaaži- ja katsetööde tootmistsükli kestus, kalendrid. päevadel

Riis. 10.5. Keeruline protsessitsükkel

Keerulise tootmisprotsessi tsükliaja määramiseks saab kasutada graafilist meetodit. Selleks koostatakse tsükliline ajakava. Keerulisesse protsessi kuuluvate lihtsate protsesside tootmistsüklid on eelnevalt paika pandud. Tsükligraafiku järgi analüüsitakse mõne protsessi läbimisaega teiste poolt ja määratakse toote või tootepartii tootmise keeruka protsessi tsükli kogukestus omavahel seotud lihtsate protsesside tsüklite suurima summana. ja koostööpausid. Joonisel fig. 10.5 näitab keeruka protsessi tsükligraafikut. Graafikul paremalt vasakule on ajaskaalal kujutatud osaprotsesside tsüklid, alustades katsetamisest ja lõpetades detailide valmistamisega.

Tootmisprotsessi järjepidevuse tagamise ja tsükliaja vähendamise viisid ja tähendus

Tootmisprotsesside kõrgel järjepidevusel ja tootmistsükli kestuse lühendamisel on suur majanduslik tähtsus: väheneb pooleliolev toodang ja kiireneb käibekapitali käive, paraneb seadmete ja tootmispindade kasutamine. ja tootmiskulud vähenevad. Mitmetes Harkovi ettevõtetes tehtud uuringud näitasid, et kui tootmistsükli keskmine kestus ei ületa 18 päeva, annab iga kulutatud rubla 12% rohkem toodangut kui tehastes, kus tsükli kestus on 19–36 päeva, ja 61%. rohkem kui tehases, kus toodete tsükkel on üle 36 päeva.

Tootmisprotsessi järjepidevuse taseme tõus ja tsükli kestuse vähendamine saavutatakse esiteks tootmise tehnilise taseme tõstmise ja teiseks korraldusliku iseloomuga meetmetega. Mõlemad teed on omavahel seotud ja täiendavad üksteist.

Tootmise tehniline täiustamine on suunatud uue tehnoloogia, täiustatud seadmete ja uute sõidukite kasutuselevõtule. See toob kaasa tootmistsükli vähenemise, vähendades tegelike tehnoloogiliste ja juhtimistoimingute töömahukust, vähendades tööobjektide teisaldamiseks kuluvat aega.

Organisatsioonilised meetmed peaksid hõlmama:

- interoperatiivsest ootamisest ja partiide katkestustest põhjustatud katkestuste minimeerimine läbi tööobjektide paralleelsete ja paralleelsete järjestikuste liikumisviiside kasutamise ning planeerimissüsteemi täiustamise;

- ajakavade koostamine erinevate tootmisprotsesside kombineerimiseks, tagades sellega seotud tööde ja toimingute tegemise aja osalise kattumise;

- ootepauside vähendamine lähtuvalt toodete valmistamise optimeeritud ajakavade koostamisest ja osade ratsionaalsest tootmisse käivitamisest;

- ainekindlate ja detailidele spetsialiseerunud töökodade ja sektsioonide kasutuselevõtt, mille loomine vähendab kauplusesiseste ja kauplustevaheliste marsruutide pikkust, vähendab transpordile kuluvat aega.

Kaasaegne tootmine on keeruline protsess tooraine, materjalide, pooltoodete ja muude tööobjektide muutmisel ühiskonna vajadustele vastavaks valmistoodanguks.

Inimeste ja tööriistade kõigi toimingute kogum, mida ettevõttes teatud tüüpi toodete valmistamiseks tehakse, nimetatakse tootmisprotsess .

Peamine osa tootmisprotsessist on tehnoloogilised protsessid , mis sisaldavad sihipäraseid tegevusi tööobjektide seisundi muutmiseks ja määramiseks. Tehnoloogiliste protsesside rakendamise käigus muutuvad tööobjektide geomeetrilised kujundid, suurused ning füüsikalised ja keemilised omadused.

Koos tehnoloogilise tootmisprotsessiga hõlmab see ka mittetehnoloogilisi protsesse, mille eesmärk ei ole tööobjektide geomeetriliste kujude, suuruste või füüsikaliste ja keemiliste omaduste muutmine ega nende kvaliteedi kontrollimine. Sellised protsessid hõlmavad transporti, ladustamist, peale- ja mahalaadimist, komplekteerimist ja mõningaid muid toiminguid ja protsesse.

Tootmisprotsessis tööprotsessid kombineerituna looduslikega, mille puhul tööobjektide muutumine toimub loodusjõudude mõjul ilma inimese sekkumiseta (näiteks värvitud detailide õhu käes kuivatamine, valandite jahutamine, valatud detailide vananemine jne).

Tootmisprotsesside mitmekesisus. Vastavalt otstarbele ja rollile tootmises jagunevad protsessid põhi-, abi- ja teenindusprotsessideks.

Peamised tootmisprotsessid on nn mille käigus toodetakse ettevõttes toodetud põhitooteid. Masinaehituse põhiprotsesside tulemuseks on masinate, seadmete ja instrumentide tootmine, mis moodustavad ettevõtte tootmisprogrammi ja vastavad selle spetsialiseerumisele, samuti nende varuosade valmistamine tarbijale tarnimiseks.

abiteenistusele hõlmavad protsesse, mis tagavad põhiprotsesside katkematu voo. Nende tulemuseks on ettevõttes endas kasutatavad tooted. Abistavad protsessid seadmete remondiks, seadmete valmistamiseks, auru ja suruõhu tekitamiseks jne.

Protsesse nimetatakse hoolduseks., mille läbiviimise käigus teostatakse nii põhi- kui ka abiprotsesside normaalseks toimimiseks vajalikke teenuseid. Nende hulka kuuluvad näiteks transpordi, ladustamise, osade valiku ja komplekteerimise protsessid jne.

Kaasaegsetes tingimustes, eriti automatiseeritud tootmises, on tendents integreerida põhi- ja teenindusprotsesse. Seega on paindlikes automatiseeritud kompleksides põhi-, komplekteerimis-, lao- ja transporditoimingud ühendatud üheks protsessiks.

Põhiprotsesside kogum moodustab põhitoodangu. Inseneriettevõtetes koosneb põhitootmine kolmest etapist: hankimine, töötlemine ja kokkupanek. Tootmisprotsessi etappi nimetatakse protsesside ja tööde kompleks, mille sooritamine iseloomustab tootmisprotsessi teatud osa lõpetamist ja on seotud tööobjekti üleminekuga ühest kvalitatiivsest seisundist teise.

Ettevalmistusetapp sisaldab toorikute saamise protsessid - materjalide lõikamine, valamine, stantsimine. Töötlemise etapp hõlmab protsessid tooriku muutmiseks valmisosadeks: mehaaniline töötlemine, kuumtöötlus, värvimine ja galvaniseerimine jne. kokkupaneku etapp - tootmisprotsessi viimane osa. See hõlmab üksuste ja valmistoodete kokkupanekut, masinate ja instrumentide reguleerimist ja silumist ning nende testimist.

Struktuuri moodustavad põhi-, abi- ja teenindusprotsesside koosseis ja omavahelised seosed tootmisprotsess.

Organisatsiooniliselt jagunevad tootmisprotsessid lihtsaks ja keeruliseks. Neid nimetatakse lihtsateks tootmisprotsessid, mis koosnevad lihtsa tööobjektiga järjestikustest toimingutest. Näiteks tootmisprotsess ühe detaili või identsete osade partii valmistamiseks. Raske protsess on kombinatsioon lihtsatest protsessidest, mida viiakse läbi erinevatel tööobjektidel. Näiteks koosteüksuse või terve toote valmistamise protsess.

Protsessi korraldamise teaduslikud põhimõtted tootmine. Tootmisprotsesside korraldamise tegevused. Mitmekesised tootmisprotsessid, mille tulemuseks on tööstustoodete loomine, peavad olema korralikult korraldatud, tagades nende tõhusa toimimise, et toota teatud tüüpi tooteid kvaliteetselt ja koguses, mis vastab rahvamajanduse ja riigi elanikkonna vajadustele. .

Tootmisprotsesside korraldamine seisneb inimeste, tööriistade ja tööobjektide ühendamises ühtseks materiaalsete kaupade tootmisprotsessiks, samuti põhi-, abi- ja teenindusprotsesside ruumilise ja ajalise ratsionaalse kombinatsiooni tagamises.

Tootmisprotsessi elementide ja kõigi selle sortide ruumiline kombinatsioon viiakse ellu ettevõtte ja selle allüksuste tootmisstruktuuri kujunemise alusel. Sellega seoses on olulisemateks tegevusteks ettevõtte tootmisstruktuuri valik ja põhjendamine, s.o. selle moodustavate üksuste koosseisu ja spetsialiseerumise kindlaksmääramine ning nendevaheliste ratsionaalsete suhete loomine.

Tootmisstruktuuri väljatöötamise käigus tehakse projekteerimisarvutused, mis on seotud seadmepargi koosseisu määramisega, võttes arvesse selle tootlikkust, vahetatavust ja efektiivse kasutamise võimalust. Arendatakse ka divisjonide ratsionaalset planeerimist, seadmete paigutust, töökohti. Luuakse organisatsioonilised tingimused seadmete sujuvaks tööks ja tootmisprotsessis otsesteks osalejateks - töötajateks.

Tootmisstruktuuri kujundamise üks peamisi aspekte on tagada tootmisprotsessi kõigi komponentide omavahel seotud toimimine: ettevalmistustoimingud, põhilised tootmisprotsessid, hooldus. Teatud protsesside rakendamiseks konkreetsete tootmis- ja tehniliste tingimuste jaoks on vaja igakülgselt põhjendada kõige ratsionaalsemaid organisatsioonilisi vorme ja meetodeid.

Tootmisprotsesside korraldamise oluline element on töötajate töökorraldus, mis rakendab konkreetselt tööjõu ja tootmisvahendite kombineerimist. Töökorralduse meetodid määravad suuresti tootmisprotsessi vormid. Sellega seoses tuleks keskenduda ratsionaalse tööjaotuse tagamisele ja selle alusel töötajate kutse- ja kvalifikatsioonikoosseisu kindlaksmääramisele, töökohtade teaduslikule korraldusele ja optimaalsele säilitamisele ning töötingimuste igakülgsele parandamisele ja parandamisele.

Tootmisprotsesside korraldamine eeldab ka nende elementide kombineerimist ajas, mis määrab kindlaks üksikute toimingute sooritamise kindla järjekorra, erinevat tüüpi tööde teostamise aja ratsionaalset kombinatsiooni ning kalendri- ja planeerimisstandardite määramist seadmete liikumiseks. tööobjektid. Protsesside normaalse kulgemise ajas tagab ka toodete käivitamise-väljastamise järjekord, vajalike varude (reservide) ja tootmisreservide loomine, töökohtade katkematu varustamine tööriistade, toorikute, materjalidega. Selle tegevuse oluline suund on materjalivoogude ratsionaalse liikumise korraldamine. Need ülesanded lahendatakse tootmise operatiivse planeerimise süsteemide väljatöötamise ja juurutamise alusel, võttes arvesse tootmise tüüpi ning tootmisprotsesside tehnilisi ja organisatsioonilisi iseärasusi.

Lõpuks on ettevõtte tootmisprotsesside korraldamise käigus oluline koht üksikute tootmisüksuste koostoime süsteemi väljatöötamisel.

Tootmisprotsessi korraldamise põhimõtted on lähtekohad, millest lähtuvalt toimub tootmisprotsesside ehitamine, käitamine ja arendamine.

Eristamise põhimõte viitab tootmisprotsessi jagamine eraldi osadeks (protsessid, toimingud) ja nende määramine ettevõtte vastavatele osakondadele. Diferentseerimise põhimõte vastandub kombineerimise põhimõttele, mis tähendab kõikide või osade erinevate protsesside kombineerimist teatud tüüpi toodete valmistamiseks samas piirkonnas, töökojas või tootmises. Olenevalt toote keerukusest, tootmismahust, kasutatavate seadmete iseloomust võib tootmisprotsess olla koondatud ühte tootmisüksusesse (töökoda, sektsioon) või hajutatud mitme üksuse peale. Nii korraldatakse masinaehitusettevõtetes, kus on sama tüüpi tooteid märkimisväärse toodanguga, sõltumatu mehaanika- ja montaažitootmine, töökojad ning väikeste partiide valmistatud toodetud toodetega saab luua ühtsed mehaanilise montaaži töökojad.

Eristamise ja kombineerimise põhimõtted kehtivad ka üksikute tööde puhul. Näiteks tootmisliin on eristatud tööde kogum.

Tootmise korraldamise praktilises tegevuses tuleks diferentseerimise või kombineerimise põhimõtete kasutamisel eelistada põhimõtet, mis tagab tootmisprotsessi parimad majanduslikud ja sotsiaalsed omadused. Seega võimaldab reatootmine, mida iseloomustab tootmisprotsessi kõrge diferentseeritus, lihtsustada selle korraldust, parandada töötajate oskusi ja tõsta tööviljakust. Liigne diferentseerumine aga suurendab töötajate väsimust, operatsioonide suur hulk suurendab vajadust seadmete ja tootmispinna järele, toob kaasa tarbetuid kulutusi liikuvatele osadele jne.

Kontsentratsiooni põhimõte tähendab teatud tootmistoimingute koondamine tehnoloogiliselt homogeensete toodete valmistamiseks või funktsionaalselt homogeensete tööde tegemiseks ettevõtte eraldi töökohtadesse, sektsioonidesse, töökodadesse või tootmisruumidesse. Homogeense töö koondamise otstarbekus eraldi tootmisvaldkondadesse on tingitud järgmistest teguritest: tehnoloogiliste meetodite ühtsus, mis tingivad sama tüüpi seadmete kasutamise vajaduse; seadmete võimalused, näiteks töötlemiskeskused; teatud tüüpi toodete toodangu suurenemine; teatud tüüpi toodete tootmise koondamise või samalaadse töö tegemise majanduslik otstarbekus.

Ühe või teise keskendumissuuna valimisel tuleb arvestada igaühe eelistega.

Tehnoloogiliselt homogeense töö koondumisel allüksusesse on vaja väiksemat hulka dubleerivaid seadmeid, suureneb tootmise paindlikkus ja saab kiiresti üle minna uute toodete tootmisele ning suureneb seadmete koormus.

Tehnoloogiliselt homogeensete toodete kontsentreerimisega vähenevad materjalide ja toodete transpordikulud, tootmistsükli kestus, lihtsustub tootmisprotsessi juhtimine, väheneb tootmispinna vajadus.

Põhineb spetsialiseerumise põhimõte tootmisprotsessi elementide mitmekesisuse piiramise kohta. Selle põhimõtte rakendamine hõlmab igale töökohale ja igale osakonnale rangelt piiratud hulga tööde, toimingute, osade või toodete määramist. Erinevalt spetsialiseerumise põhimõttest eeldab universaliseerimise põhimõte sellist tootmise korraldust, kus iga töökoht või tootmisüksus tegeleb laia valiku osade ja toodete valmistamisega või heterogeensete tootmisoperatsioonide teostamisega.

Töökohtade spetsialiseerumise taseme määrab erinäitaja - toimingute konsolideerimise koefitsient Kz.o, mida iseloomustab teatud aja jooksul töökohal tehtavate detailoperatsioonide arv. Seega Kz.o = 1 korral on kitsas töökohtade spetsialiseerumine, mille puhul kuu, kvartali jooksul tehakse töökohal üks detailoperatsioon.

Osakondade ja töökohtade spetsialiseerumise olemuse määrab suuresti samanimeliste osade tootmismaht. Spetsialiseerumine saavutab kõrgeima taseme ühe tooteliigi tootmisel. Kõige tüüpilisem näide kõrgelt spetsialiseerunud tööstusharudest on tehased traktorite, televiisorite, autode tootmiseks. Tootmisvaliku suurendamine vähendab spetsialiseerumise taset.

Alaüksuste ja töökohtade kõrge spetsialiseerumine aitab kaasa tööviljakuse kasvule tänu töötajate tööoskuste arengule, tööjõu tehnilise varustuse võimalusele, minimeerides masinate ja liinide ümberkonfigureerimise kulusid. Samal ajal vähendab kitsas spetsialiseerumine töötajate nõutavat kvalifikatsiooni, põhjustab töö monotoonsust ja selle tulemusena töötajate kiiret väsimist ning piirab nende algatusvõimet.

Kaasaegsetes tingimustes suureneb suundumus tootmise universaalsuse poole, mille määravad teaduse ja tehnoloogia arengu nõuded tootevaliku laiendamiseks, multifunktsionaalsete seadmete ilmumine ja töökorralduse parandamise ülesanded selles suunas. laiendada töötaja tööfunktsioone.

Proportsionaalsuse põhimõte on tootmisprotsessi üksikute elementide korrapärases kombinatsioonis, mis väljendub nende teatud kvantitatiivses vahekorras üksteisega. Seega eeldab tootmisvõimsuse proportsionaalsus sektsioonide võimsuste või seadmete koormustegurite võrdsust. Sel juhul vastab hanketsehhide läbilaskevõime mehaanikatsehhide toorikute vajadusele ja nende tsehhide läbilaskevõime vastab montaažitsehhi vajadustele vajalike osade järele. See tähendab nõuet, et igas töökojas oleks seadmeid, ruumi ja tööjõudu sellises koguses, mis tagaks ettevõtte kõigi osakondade normaalse töö. Ühelt poolt põhitootmise ning teiselt poolt abi- ja teenindusüksuste vahel peaks olema sama läbilaskevõime suhe.

Proportsionaalsuse põhimõtte rikkumine toob kaasa disproportsioonid, kitsaskohtade ilmnemise tootmises, mille tulemusena halveneb seadmete ja tööjõu kasutamine, pikeneb tootmistsükli kestus, suureneb mahajäämus.

Proportsionaalsus tööjõus, ruumis, seadmetes kehtestatakse juba ettevõtte projekteerimisel ning seejärel täpsustatakse iga-aastaste tootmisplaanide väljatöötamisel nn mahuarvutustega - võimsuste, töötajate arvu ja materjalivajaduse määramisel. . Proportsioonid kehtestatakse normide ja normide süsteemi alusel, mis määravad tootmisprotsessi erinevate elementide omavaheliste suhete arvu.

Proportsionaalsuse põhimõte eeldabüksikute toimingute või tootmisprotsessi osade samaaegne teostamine. See lähtub eeldusest, et tükeldatud tootmisprotsessi osad tuleb ajaliselt kombineerida ja teostada samaaegselt.

Masina valmistamise tootmisprotsess koosneb suurest hulgast toimingutest. On üsna ilmne, et nende järjestikune sooritamine tooks kaasa tootmistsükli kestuse pikenemise. Seetõttu tuleb toote tootmisprotsessi üksikud osad läbi viia paralleelselt.

Paralleelsus saavutatud: ühe detaili töötlemisel ühel masinal mitme tööriistaga; ühe partii erinevate osade samaaegne töötlemine antud toimingu jaoks mitmel töökohal; samade osade samaaegne töötlemine erinevateks operatsioonideks mitmel töökohal; sama toote erinevate osade samaaegne tootmine erinevates töökohtades. Paralleelsuse põhimõtte järgimine vähendab tootmistsükli kestust ja osadele kuluvat aega, et säästa tööaega.

Otsesus tähendab selline tootmisprotsessi korraldamise põhimõte, mille kohaselt kõik tootmisprotsessi etapid ja toimingud viiakse läbi tööobjekti lühima tee tingimustes protsessi algusest kuni selle lõpuni. Otsese voolu põhimõte nõuab tehnoloogilises protsessis tööobjektide sirgjoonelise liikumise tagamist, välistades mitmesugused silmused ja tagasiliikumised.

Täielik otsekohesus on saavutatav toimingute ja tootmisprotsessi osade ruumilise paigutusega tehnoloogiliste toimingute järjekorras. Samuti on ettevõtete projekteerimisel vaja saavutada töökodade ja teenuste paigutus järjestuses, mis tagab külgnevate üksuste vahelise minimaalse vahemaa. Tuleks püüda tagada, et erinevate toodete osadel ja koosteüksustel oleks tootmisprotsessi etappide ja toimingute järjestus sama või sarnane. Otsevoolu põhimõtte rakendamisel kerkib esile ka seadmete ja töökohtade optimaalse paigutuse probleem.

Otsevoolu põhimõte on tingimustes rohkem väljendunud reatootmine, õppeainete suletud töötubade ja sektsioonide loomisel.

Otsevoolu nõuete täitmine toob kaasa kaubavoogude sujuvamaks muutmise, kaubakäibe vähenemise ning materjalide, osade ja valmistoodete transpordikulude vähenemise.

Rütmi põhimõte tähendab et kõiki eraldiseisvaid tootmisprotsesse ja üht kindlat tüüpi toote valmistamise protsessi korratakse kindlaksmääratud ajavahemike järel. Eristada väljundi, töö, tootmise rütmi.

Väljastamise rütm on sama või ühtlaselt suureneva (kahaneva) koguse toodete vabastamine võrdsete ajavahemike jooksul. Töörütm on võrdsete töömahtude (koguselt ja koostiselt) teostamine võrdsete ajavahemike jooksul. Tootmisrütm tähendab tootmisrütmi ja töörütmi järgimist.

Rütmiline töö ilma tõmblusteta ja tormideta on aluseks tööviljakuse tõstmisele, seadmete optimaalsele kasutamisele, personali täielikule kasutamisele ja kvaliteetsete toodete garantiile. Ettevõtte tõrgeteta toimimine sõltub paljudest tingimustest. Rütmi tagamine on keeruline ülesanne, mis nõuab kogu ettevõtte tootmiskorralduse täiustamist. Esmatähtsad on tootmise operatiivplaneerimise õige korraldamine, tootmisvõimsuste proportsionaalsuse järgimine, tootmise struktuuri parandamine, materiaal-tehnilise varustuse nõuetekohane korraldamine ning tootmisprotsesside korrashoid.

Rakendatakse järjepidevuse põhimõtet sellistes tootmisprotsessi korraldamise vormides, kus kõik selle toimingud viiakse läbi pidevalt, katkestusteta ja kõik tööobjektid liiguvad pidevalt toimingust operatsiooni.

Tootmisprotsessi järjepidevuse põhimõtet rakendatakse täielikult automaatsetel ja pidevatel tootmisliinidel, millel valmistatakse või monteeritakse tööobjekte, mille toimingud on sama kestusega või liini tsükliaja kordsed.

Masinaehituses domineerivad diskreetsed tehnoloogilised protsessid ja seetõttu ei ole siin valdav tegevuste kestuse suure sünkroniseerimisega tootmine.

Tööobjektide katkendlik liikumine on seotud katkestustega, mis tekivad osade tõttu, mis asuvad igal operatsioonil, operatsioonide, sektsioonide, töökodade vahel. Seetõttu eeldab järjepidevuse põhimõtte rakendamine katkestuste kõrvaldamist või minimeerimist. Sellise probleemi lahenduse saab saavutada proportsionaalsuse ja rütmilisuse põhimõtete järgimise alusel; ühe partii osade või ühe toote erinevate osade paralleelse tootmise korraldamine; selliste tootmisprotsesside korraldamise vormide loomine, milles sünkroniseeritakse antud toimingu osade valmistamise algusaeg ja eelmise toimingu lõpuaeg jne.

Järjepidevuse põhimõtte rikkumine põhjustab reeglina töökatkestusi (tööliste ja seadmete seisakuid), toob kaasa tootmistsükli kestuse ja poolelioleva töö mahu pikenemise.

Tootmise korraldamise põhimõtted praktikas ei toimi isoleeritult, need on igas tootmisprotsessis tihedalt läbi põimunud. Organisatsiooniprintsiipe uurides tuleks tähelepanu pöörata osade paarilisusele, nende omavahelisele seotusele, üleminekule vastandiks (diferentseerumine ja kombineerimine, spetsialiseerumine ja universaliseerimine). Organisatsioonipõhimõtted arenevad ebaühtlaselt: ühel või teisel perioodil kerkib mõni põhimõte esile või omandab teisejärgulise tähtsuse. Niisiis on tööde kitsas spetsialiseerumine saamas minevikku, need muutuvad järjest universaalsemaks. Eristamise põhimõtet asendub üha enam kombineerimise printsiip, mille kasutamine võimaldab üles ehitada tootmisprotsessi ühe voolu baasil. Samal ajal suureneb automatiseerimise tingimustes proportsionaalsuse, järjepidevuse, otsevoolu põhimõtete tähtsus.

Tootmise korraldamise põhimõtete rakendamise astmel on kvantitatiivne mõõde. Seetõttu tuleks lisaks praegustele tootmise analüüsimeetoditele välja töötada ja praktikas rakendada ka tootmiskorralduse olukorra analüüsimise ja selle teaduslike põhimõtete rakendamise vorme ja meetodeid.

Tootmisprotsesside korraldamise põhimõtete järgimisel on suur praktiline tähtsus. Nende põhimõtete rakendamine on kõigi tootmisjuhtimise tasandite asi.

Põhi-, abi- ja teenindusprotsessid. Enamik tootmisprotsesse on kombinatsioon üsna märkimisväärsest arvust etappidest (tootmisetapid), mille eesmärk on töödelda toorainet valmistooteks. Seetõttu on tootmisprotsess enamasti keerukas järjestikuste tehnoloogiliste toimingute süsteem, mille korraldamiseks ja rakendamiseks on vaja meetmeid. Enamik tööstusettevõtteid korraldab erinevaid tootmisprotsesse, mis näiteks sõltuvalt tootmisprotsessis mängitavast rollist jagunevad põhi-, abi- ja teenindusprotsessideks.

Peamised tootmisprotsessid- need on protsessid, mille eesmärk on töödelda algmaterjali ja toorainet siht- (tuum) valmistoodeteks. Siin tehakse peamised tehnoloogilised toimingud peamiste tehnoloogiliste seadmetega, mida teostavad peamised tootmistöötajad. Peamiste tootmisprotsesside toimimise efektiivsuse määrab suuresti teiste nn tugiprotsesside, sealhulgas abi- ja teenindusprotsesside olemasolu ning edukas korraldamine ja rakendamine, mis on reeglina korraldatud suurtes tööstusettevõtetes.

Abistamisprotsessid- need on sõltumatud, isoleeritud põhitootmisest, tootmisprotsessidest teatud tüüpi toodete valmistamiseks ja teenuste osutamiseks põhitootmise vajadusteks. Selliste tööstusharude põhieesmärk on abistada põhitootmist valmistoodete tootmisprotsessi elluviimisel. Abitööstused hõlmavad enamasti selliseid protsesse nagu: tehnoloogiliste seadmete elementide valmistamine, vajalike tööriistade tootmine, seadmete, hoonete, rajatiste ja muude tootmispõhivara elementide remont, samuti põhitoodangu pakkumine. nõutavate parameetritega kütuse- ja energiaressurssidega.

Hooldusprotsessid- need on põhi- ja abitootmise teenindamise protsessid, s.o. tooraine ja materjalide, samuti valmistoodete ladustamiseks, ladustamiseks ja transportimiseks nende tarbimiskohtadesse. Selliste tööstusharude peamine eesmärk on tagada kogu ettevõtte tootmisüksuste pidev ja rütmiline töö.

Lisaks jagunevad kõik peamised tootmisprotsessid olenevalt tootmistehnoloogia omadustest ja valmistatavate toodete tarbimistingimustest pidevateks ja diskreetseteks (katkestuslikeks).

Pidevad protsessid: tootmine toimub non-stop režiimis: ööpäevaringselt, ilma vaheaegadeta, nädalavahetustel ja pühadel. Selliste tootmisprotsesside korraldamise vajaduse määravad ühelt poolt tooraine valmistooteks töötlemise tehnoloogiliste protsesside eripärad: seadmete peatamise võimatus negatiivsete tagajärgede, sealhulgas õnnetuste tõttu, samuti toote kvaliteedi, kestuse ja kõrgete kulude vähenemine. tootmise alustamisel pärast peatamist ja teisest küljest valmistoodete tarbimise tingimusi, tagades selle pideva, katkematu ja stabiilse kättesaamise protsessi tarbija.

Katkendlikud (diskreetsed) tootmisprotsessid viiakse läbi perioodilises režiimis, nende korraldamise ajal on ettevõtte töös lubatud mitmesugused katkestused, sealhulgas üks, kaks või kolm vahetust, tootmise peatamisega nädalavahetustel ja pühadel. Diskreetse tootmise korraldamise võimaluse tagab asjaolu, et nende seiskamine ei põhjusta negatiivseid tagajärgi nii toodetud toodete kvaliteedi, hädaolukordade põhjuste puudumise kui ka selle tarnimise ja tarbimise tingimuste osas.

Tootmisprotsessi etapid, faasid. põhi- ja abitootmisprotsessid moodustatakse eraldi etappide alusel. Tootmisprotsessi etapp (faas). - see on nii suhteliselt isoleeritud osa sellest, mille tulemusena tööobjektid lähevad kvalitatiivselt uude olekusse (tooraine muudetakse toorikuteks, toorikud muudetakse osadeks, osadest saadakse lõpptoode ).

Üldjuhul arvestatakse hankimise, töötlemise, komplekteerimise ning reguleerimise ja seadistamise etappe.

Saagikoristuse etapp. Tootmise arendamise peamine suundumus selles faasis on toorikute konstruktsiooniomaduste maksimaalne lähendamine lõpposade samadele parameetritele, samuti tootmisprotsessi energiamahukuse vähenemine.

töötlemise etapp tootmisprotsess on seotud originaaltoorikutele selliste disaini- ja tehnoloogiliste omaduste (suurus, tugevus, täpsus jne) andmisega, mis vastavad valmis detaili parameetritele. Tootmise arendamise peamised suunad töötlemisjärgus on tootmistsükli kestuse vähendamine, samuti tehnoloogilise protsessi täpsuse suurendamine.

Montaažietapi osana tootmisprotsess, mis põhineb varem valmistatud detailide vastastikusel integreerimisel (montaažil), komplekteeritakse eraldi montaažisõlmed (koostud) ja lõpptooted. Tööjõu teemaks on siin nii meie oma toodangu osad kui ka välise koostöö kaudu saadud komponendid. Montaažiprotsesse iseloomustab märkimisväärne käsitsitöö osakaal ja seetõttu on selles faasis tootmise parandamise peamiseks suunaks kompleksne mehhaniseerimine ja automatiseerimine.

Reguleerimise ja reguleerimise etapi osana täielikult töödeldud ja kokkupandud tootele antakse lõplikud tööomadused. Selle tootmisetapi arendamise peamised suundumused on selle automatiseerimine, samuti reguleerimistoimingute ja montaaži kombineerimine.

Tootmisprotsessi etappide struktuurielemendid on üksikud toimingud.

©2015-2019 sait

Kõik õigused kuuluvad nende autoritele. See sait ei pretendeeri autorlusele, kuid pakub tasuta kasutamist.

Lehe loomise kuupäev: 2016-04-02

Ettevõtte tootmise ja majandustegevuse aluseks on tootmisprotsess. Tootmisprotsess on konkreetse ettevõtte töötajate tegevuse (tehnoloogia) eesmärgipärased protsessid, mis muudavad tooraine, tööobjektid mitmesuguste tööriistade abil tarbimiseks või edasiseks töötlemiseks (töötlemiseks) valmistoodeteks.

Tööobjektid ja töövahendid dešifreeritakse tootmisvahendite kaudu. Samal ajal on tööobjektid tootmisvahendite osa. Materjalid, mida inimesed tööriistade abil tegutsevad: erinevad toorained, materjalid ja pooltooted, nende hulka kuuluvad ka ostetud tooted komponentidena. Tööriistad on teine osa tootmisvahenditest, mille abil või mille kaudu inimene tegutseb objektidel, tööobjektidel. Vastavalt standardile GOST 2.101-68 on toode mis tahes toode või tootmisartiklite komplekt, mida ettevõttes valmistatakse. Mõiste “toode” kasutamine on levinud kaitsetööstuses, aga ka masinaehituses kõikjal, kus projektdokumentatsiooni aktiivselt kasutatakse. Mõiste "toode" sünonüümina kasutatakse praktikas sageli mõistet "toode". Joonisel fig. 3.1 illustreerib ülaltoodud mõistete kasutamist.

Ettevõtte iga üksiku tooteliigi tootmisprotsessi nimetatakse eratootmisprotsessiks. Samal ajal võib ettevõtte tootmisprotsessi tervikuna jagada osalisteks tootmisprotsessideks (näiteks

Töötaja eesmärgipärane tegevus tööriistade abil

Riis. 3.1. Illustratsioon mõistetele, mille kaudu määratakse tootmisprotsess, toote üksikute komponentide valmistamine või toote loomise protsessi teatud etapi rakendamine).

Tehnoloogilised protsessid on kaevandamise, töötlemise, töötlemise, transpordi, ladustamise, ladustamise tööde kompleksid, mis on tootmisprotsessi (st osaliste tootmisprotsesside) põhikomponent.

Tootmisprotsesside valimiseks ettevõtte konkreetsetes tingimustes kasutamiseks need klassifitseeritakse.

Era- ja osatootmisprotsesside klassifitseerimine võib põhineda järgmistel kriteeriumidel:

- rollid üldises tootmisprotsessis;

- tootmisobjekti (toote) olemus;

- lõpptoodete saamise meetod;

- järjepidevuse aste;

- tööjõu kasutamise viis;

- mehhaniseerituse ja automatiseerituse tase;

- tööobjektidele avaldatava mõju vorm;

- homogeensete toodete tootmismaht;

- tööobjektile avaldatava mõju olemus;

- ressursikasutuse vorm;

- tööpaketid.

Järgnevalt kasutame mõistet "tootmisprotsess", mõistes, et sama võib öelda ka era- ja osatootmisprotsesside kohta. Valiku määrab alati konkreetne olukord.

Vastavalt nende rollile üldises tootmisprotsessis jagunevad era- ja osalised tootmisprotsessid järgmisteks osadeks:

- peamised neist on tehnoloogilised protsessid, mis täpsustavad toodete füüsikaliste ja keemiliste omaduste, geomeetriliste kujude ja suuruste muutusi, et saada tulevase toote omadused. Nende hulka kuuluvad ettevalmistamine, hankimine, töötlemine, kokkupanek ja viimistlemine, korjamine, looduslikud protsessid ja viimistlemine;

- protsessid (sh tehnoloogilised), mis on suunatud põhiliste tehnoloogiliste protsesside valmistamisele kaasaaitamisele ja pideva kulgemise tagamisele. Näiteks: seadmete ja tööriistade tootmine ja remont; lõõmutamine, osade karastamine, galvaniseerimine, värvimine, söövitamine jne; remondi-, ehitus- ja paigaldusprotsessid, energiatootmisprotsessid;

- teenus - need on protsessid, mis on seotud nii põhi- kui ka abiprotsesside hooldamisega; samas kui tooteid ei looda. Nende hulka kuuluvad sellised protsessid nagu osade, sõlmede, valmistoodete ladustamine, nende transport, tehniline kontroll jne, sh transport ja tugi, energiavarustus, logistika; seadmete, hoonete ja rajatiste remont, puhkemajandus, sanatooriumid ja hügieen;

- juhtimis- - need on põhi-, abi- ja teenindusprotsesside juhtimisega seotud protsessid. Praegu on need protsessid arvutistamise tõttu arvutiseeritud. Nende hulka kuuluvad: prognoosimine ja planeerimine, kontroll, arvestus ja analüüs, organiseerimine, reguleerimine ja koordineerimine, disaini ja tehnoloogilise toe loomine jne.